告别非标设计的 “救火式” 变更:从需求源头到研发流程的体系化预防

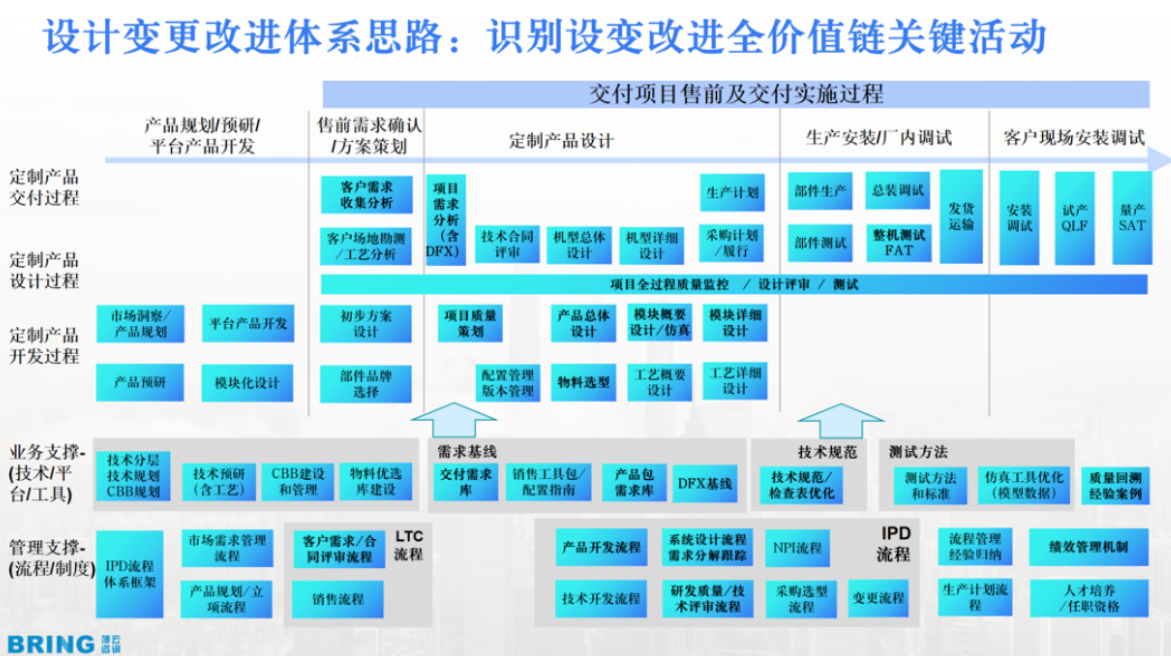

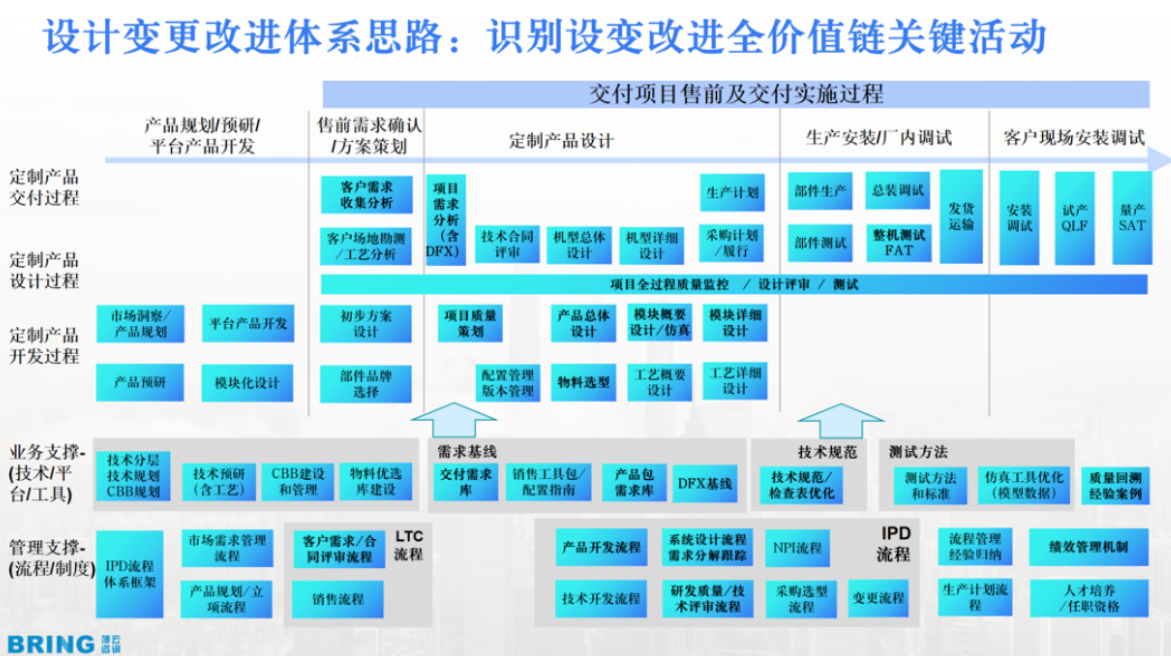

在非标自动化装备行业,项目交付的复杂性与定制化需求,使得一个特殊的“隐形杀手”常常困扰着企业——设计变更。它如同慢性疾病,不断侵蚀着项目的利润,延长着交付周期,甚至可能导致客户满意度大幅下降。许多企业在项目过程中疲于应对层出不穷的设计变更,如同陷入“救火连环行动”的泥沼,资源被无底线地消耗,团队士气备受打击。设计变更,这个被我们称为“癌症”的顽疾,究竟如何产生?它为何具有如此巨大的破坏力?企业又该如何从源头进行治理,实现体系化的预防,从而告别这种无底洞般的侵蚀?本文将深入分析设计变更对项目运作的巨大影响,并提出从市场需求源头到研发流程的体系化预防策略,助力企业提升项目盈利能力和交付质量,实现可持续发展。设计变更,是指在产品设计或项目执行过程中,对已确定的设计方案、技术规范、功能模块等进行修改和调整。在非标自动化装备行业,由于其高度定制化和技术前沿性,设计变更的发生频率远高于标准化产品领域。然而,其带来的负面影响却是巨大的,导致项目不断返工,持续吞噬项目毛利。直接成本:设计变更通常意味着已完成的设计、采购、生产甚至组装工作需要推倒重来。这包括图纸的重新绘制、零部件的报废或返修、工装夹具的修改等,直接导致材料成本、加工成本、人力成本的大幅增加。机会成本:频繁的设计变更会显著延长项目周期。每延长一天,都意味着更多的管理成本、利息成本,更重要的是,客户的产线无法按期投产,其市场机会和营收也随之流失。对于设备供应商而言,项目周期的延长也意味着无法承接新的项目,损失了潜在的收益。隐性成本:沟通成本、管理成本、质量风险成本、团队士气下降带来的效率损失等,这些隐性成本虽然难以量化,但对企业的长期发展具有深远影响。一个看似简单的设计变更,可能触发一系列连锁反应,导致牵一发而动全身。例如,修改一个核心部件的尺寸,可能需要重新设计与之配合的结构件、调整运动控制参数、甚至修改软件逻辑。每一次变更都可能引发新的问题,形成恶性循环。最终结果是,项目的实际投入远远超出最初的预算和评估,使得原有的毛利空间被彻底侵蚀,甚至可能导致项目亏损。许多企业在非标项目上“看上去很美”,最终却发现“赚了吆喝,亏了里子”,设计变更正是其中最重要的原因之一。要有效预防和治理设计变更,我们必须深刻理解其产生的全过程。设计变更的发生,并非孤立事件,它有着清晰的“三段论”:根子在市场和需求阶段,恶化在研发,爆发在交付。这是导致设计变更的“万恶之源”。客户需求理解不透彻、不明确、不完整,甚至存在前后矛盾之处,都会在后续设计中逐渐显现,并最终导致修改。非标项目的客户需求往往动态变化,但企业在需求获取和澄清环节的投入不足,是常见问题。销售、市场、客户与研发之间的信息传递不畅、理解偏差,导致需求在传递过程中失真。例如,“吹牛逼的交流需求”与“真正要用的需求”之间的差异,若未能在早期得到充分澄清,就为后续的变更埋下了伏笔。在项目初期,为了快速响应客户,企业可能仓促进行方案设计,缺乏充分的论证和验证。粗糙的方案一旦进入详细设计阶段,就容易暴露问题。研发团队在设计过程中,缺乏系统化的正向设计思维,没有从原理、架构到详细设计层层递进,而是过度依赖经验或修修补补。缺乏严格的设计评审和验证机制,导致设计缺陷未能早期发现。问题在图纸阶段未能暴露,进入制造甚至调试阶段才被发现,此时修改成本已指数级上升。研发、工艺、采购、生产等部门之间缺乏紧密协同,导致设计方案与后续制造、安装、调试环节脱节。例如,设计没有考虑可制造性或可维护性,导致生产环节无法实现或后期维护困难。许多设计变更问题,往往在设备进入客户现场安装调试、甚至客户初验/终验阶段才最终爆发。此时,设备已经完成制造和组装,任何修改都意味着巨大的返工成本和时间延误。在现场试运行过程中,客户可能会根据实际生产情况提出新的需求或修改意见,这也直接导致设计变更。设计变更的成因符合“二八原则”:80%的设计变更由需求引发,80%的设计变更因基本错误导致(低级错误不计入客户需求变更)。这揭示了源头治理的巨大潜力。既然80%的设变由需求引发,那么加强需求管理就是最有效的预防手段。这意味着:深入调研与沟通:销售、市场和产品经理需与客户进行深度沟通,理解其真正的痛点和目标,而非简单记录表面需求。需求规格化与评审:将需求进行详细的规格化,并通过多方评审(包括客户、研发、生产等),确保需求清晰、完整、无歧义。需求基线化与变更控制:一旦需求基线确定,后续的变更需要走严格的变更控制流程,评估变更的影响和成本,并获得相关方审批。既然80%的设变因基本错误导致,那么提升早期设计质量,避免低级错误,是另一项重要举措。这包括:正向设计方法:采用系统的正向设计方法,从原理到方案,从方案到详细设计,层层分解、步步验证。严格的技术评审:建立多层级、多专业的技术评审机制,在设计图纸阶段就充分暴露潜在问题。例如,概念评审、系统评审、详细设计评审等。标准化与模块化:尽可能采用已验证的标准化模块和子系统。减少定制化程度,可以有效降低错误发生的概率。告别设计变更的“癌症”,需要企业构建一套体系化的预防机制,将“火种”扼杀在萌芽阶段,避免其演变为“多数人的救火行动”。建立端到端的业务流程,确保各个环节的顺畅衔接。强调质量前移,即把质量管控的重心放在项目前期,越早发现问题,修改成本越低。市场、研发、生产、采购、服务等部门的紧密协同,是流程化作战的关键。设立专职的需求管理角色或团队,负责需求的收集、分析、澄清、评审、基线化和变更控制。引入专业的工具和方法(如需求管理工具、场景分析、用户故事等),提升需求管理的规范性和效率。建立多层级、多专业的评审团队,包括技术专家、客户代表、生产工艺人员、售后服务人员等。同时确保评审的独立性和客观性,对设计方案进行充分的挑战和论证。推行“可制造性设计”(DFM)和“可服务性设计”(DFS),将生产和服务的视角前置到设计阶段。借鉴IPD(集成产品开发)的核心思想,通过平台化、模块化建设,将非标项目中具有通用性的功能模块进行沉淀和复用。这不仅能缩短开发周期,降低成本,更能大幅减少因重复设计而导致的错误。建立完善的知识管理体系,将项目中的成功经验、失败教训、设计标准、技术规范等进行有效沉淀和共享。通过定期的复盘会议、技术交流、培训等方式,提升团队的整体能力,减少重复犯错。设计变更并非不可避免的宿命,而是可以有效预防和治理的“管理工程”。非标自动化装备企业若想在激烈的市场竞争中脱颖而出,实现持续盈利和高质量交付,就必须将设计变更的源头治理上升到战略层面。通过构建完善的需求管理体系、强化设计评审机制、推行平台化与模块化策略、以及有效的知识管理,企业能够从根本上提升项目管理水平和产品交付质量,告别无休止的“救火行动”,最终迈向健康、可持续的商业成功。